Inden for moderne materialevidenskab, kulfiber klud , som et nøgleforstærkningsmateriale til kompositmaterialer, omformer produktdesign- og fremstillingsparadigmet i flere industrier. Dette todimensionelle forstærkningsmateriale fremstillet af højrent kulfibergarn gennem en præcisionsvæveproces giver hidtil usete letvægtsløsninger til rumfart, bilproduktion, byggeteknik og andre områder med sin fremragende specifikke styrke og stivhed. I modsætning til traditionelle metalmaterialer gør kulfiberstof ingeniører i stand til præcist at kontrollere fordelingen af mekaniske egenskaber af kompositmaterialer og maksimere strukturel effektivitet gennem designbare vævestrukturer og fleksible lagdelingsmetoder.

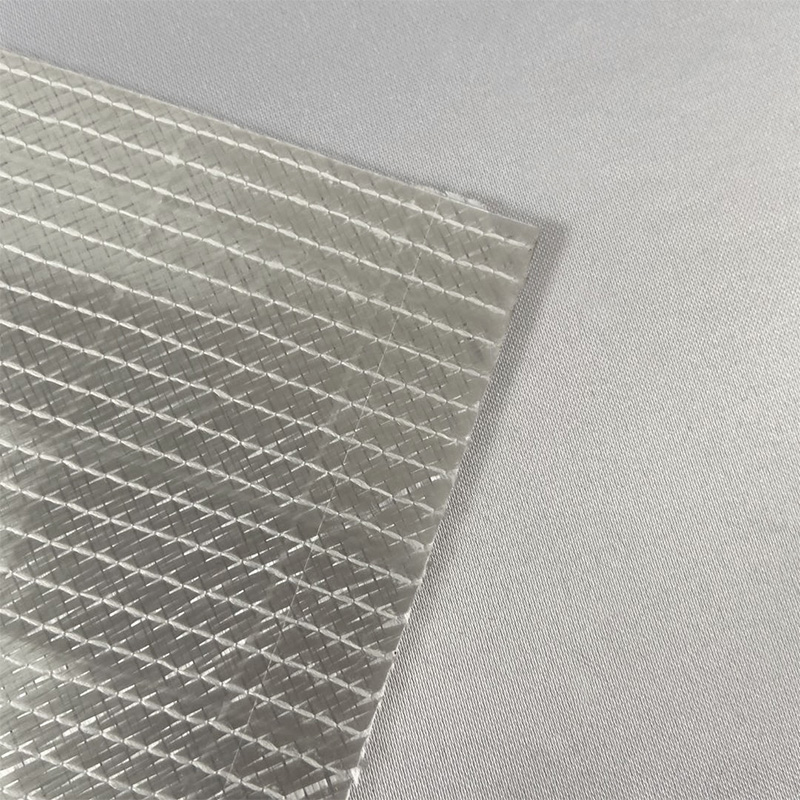

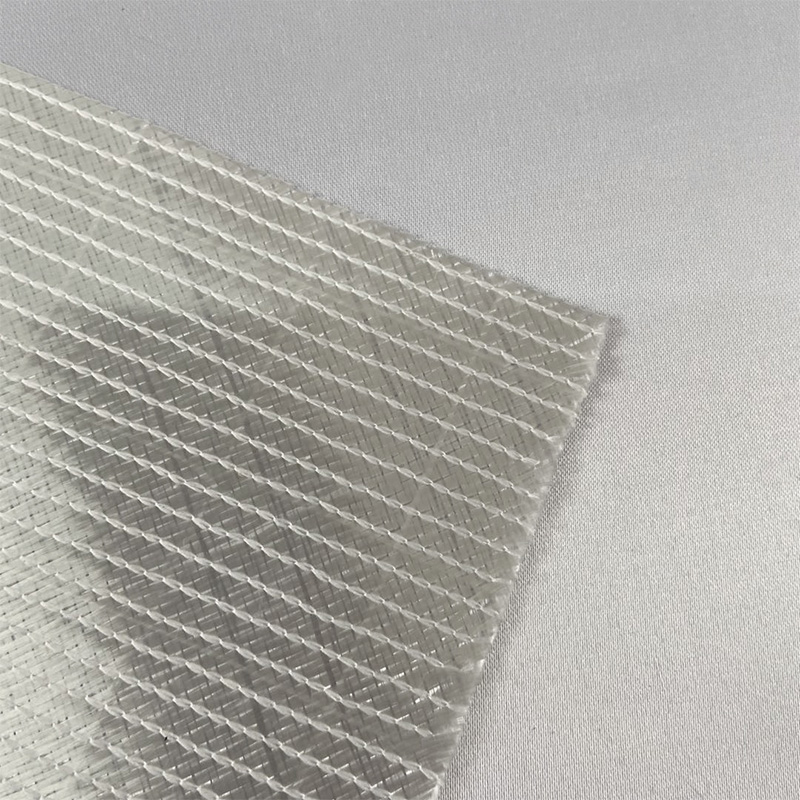

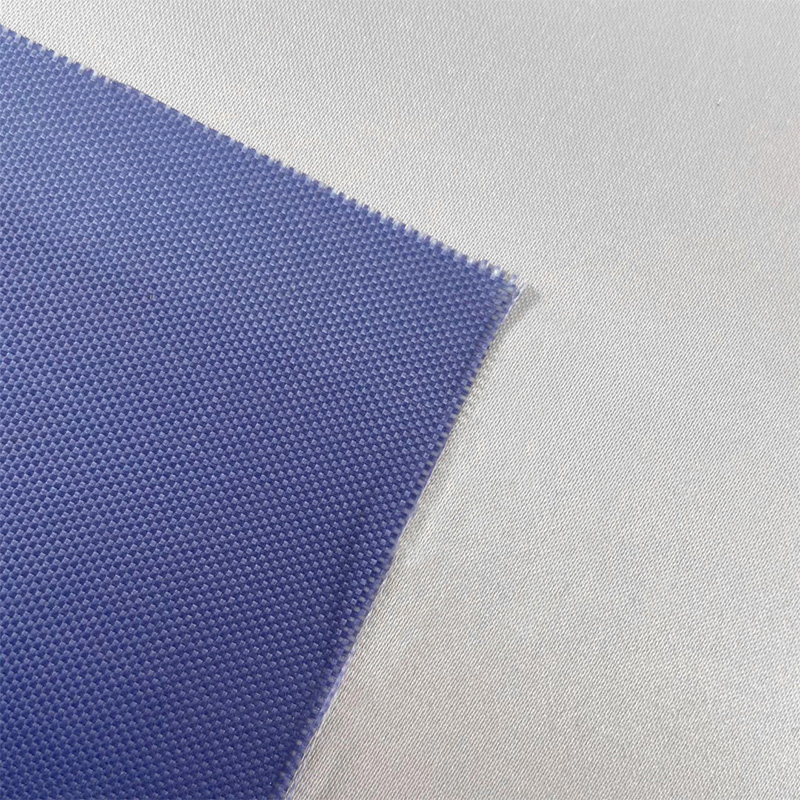

Fremstillingsprocessen af kulfiberklud inkarnerer præcisionsstyringsteknologi fra mikro til makro. Råmaterialet er polyacrylonitril-baseret kulfiber, som omdannes til højtydende uorganisk fiber med et kulstofindhold på mere end 90% gennem streng foroxidation og højtemperatur-karboniseringsprocesser. I garnforberedelsesstadiet polymeriseres tusindvis af enkeltfilamenter med en diameter på kun 5-10 mikron til kontinuerlige garnbundter med specifikationer såsom 3K, 6K eller 12K gennem en præcist styret snoningsproces, som ikke kun opretholder den fremragende ydeevne af enkeltfilamentet, men også giver procesegenskaber, der er velegnede til vævning. Væveprocessen bruger højpræcisions gribervæve eller luftstrålevæve til at danne en række stofstrukturer såsom almindelig, twill eller satin gennem forskellige sammenvævningsmetoder af kæde- og skudgarn. Det specielle lim, der anvendes i overfladebehandlingsprocessen, forbedrer effektivt grænsefladebindingsevnen mellem fiberen og matrixharpiksen, hvilket lægger et godt grundlag for den efterfølgende støbning af kompositmateriale.

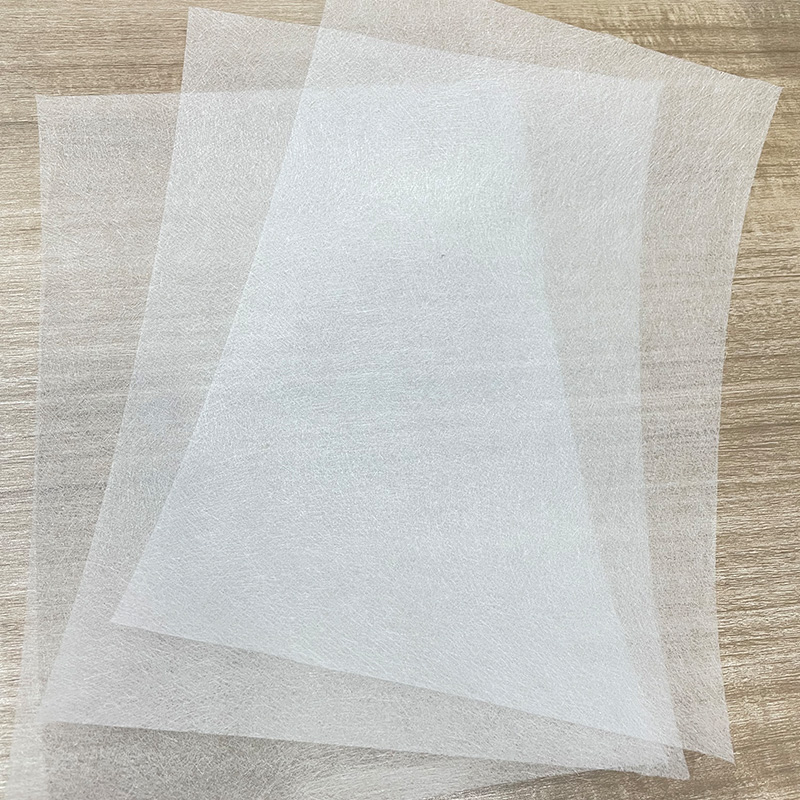

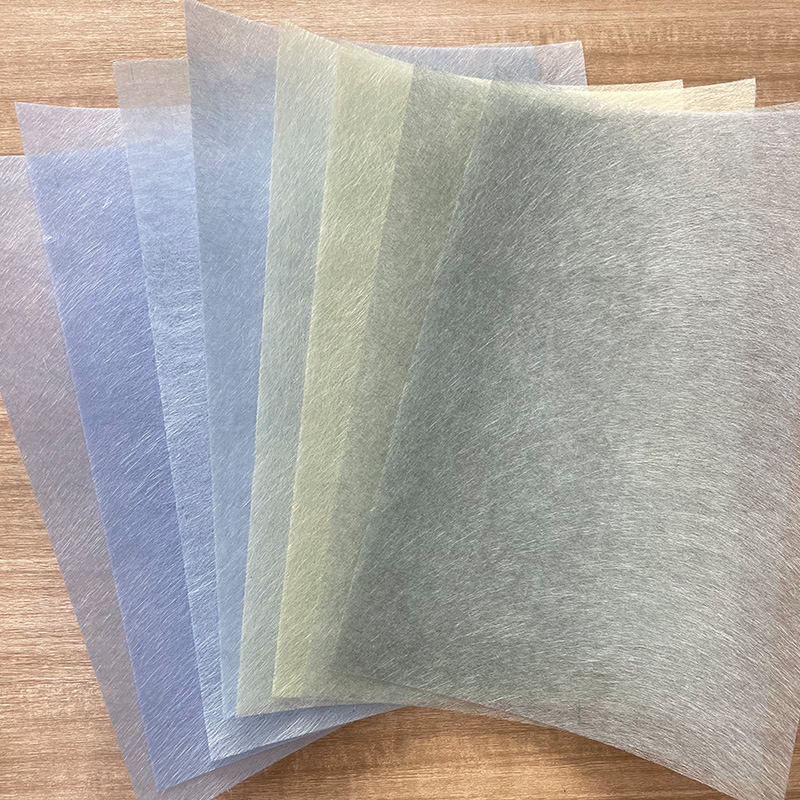

Ud fra præstationsparametrene viser kulfiberdug et komplet udvalg af overlegne egenskaber. Med hensyn til mekaniske egenskaber kan trækstyrken af typiske produkter nå 3000-7000MPa, og elasticitetsmodulet når 200-600GPa, hvilket er langt højere end de fleste metalmaterialer, mens densiteten kun er 1,7-1,8g/cm³, hvilket opnår ægte lethed og høj styrke. Med hensyn til fysiske egenskaber varierer overfladedensiteten af standardprodukter fra 100-600g/m², og tykkelsen styres i området 0,1-0,5 mm, som kan justeres præcist i henhold til applikationskrav. Med hensyn til procesydeevne har den optimerede kulfiberklud fremragende harpiksimprægnerings- og draperingsegenskaber og kan tilpasse sig støbekravene til komplekse buede overflader. Hvad der er mere bemærkelsesværdigt er, at ved at ændre væveparametrene og lagdesignet kan materialets anisotropi tilpasses til specifikke belastningsforhold for at opnå den optimale konfiguration af strukturel ydeevne.

Inden for rumfart har anvendelsen af kulfiberklud bragt revolutionerende forbedring af ydeevnen. Efter at vinge- og skrogstrukturen på moderne passagerfly har vedtaget kompositmaterialer forstærket med kulfiberdug, når vægtreduktionseffekten 20% -30%, hvilket reducerer brændstofforbruget betydeligt. Satellit strukturelle dele bruger specielt vævet kulfiberdug, som effektivt undertrykker dimensionsændringerne i rummiljøet og samtidig sikrer stivhed. Med hensyn til fremstillingsprocessen forenkler anvendelsen af carbonfiber klud prepreg-teknologi støbeprocessen af store luftfartsdele og forbedrer produktionseffektiviteten og produktkonsistensen. Den vigtigste bærende struktur i nogle avancerede modeller har været fuldt kulfiberkompositmaterialer, hvilket har bragt flyets ydeevne til et nyt niveau.

Efterspørgslen efter kulfiberklud i bilindustrien vokser hurtigt. Efter at monocoque-strukturen af en højtydende sportsvogn er stablet med flere lag kulfiberstof, kan vægten af hele køretøjet reduceres med mere end 40% under forudsætningen af uændret kollisionssikkerhed. Efter at batterikassen til nye energikøretøjer er forstærket med kulfiberklud, opfylder den ikke kun de strenge mekaniske ydeevnekrav, men realiserer også den elektromagnetiske afskærmningsfunktion. Sammenlignet med traditionelle metalmaterialer har kulfiberstofforstærkede autodele også bedre korrosionsbestandighed og træthedsydeevne, hvilket væsentligt forlænger produktets levetid. Med fremskridt inden for masseproduktionsteknologi trænger kulfiberstof gradvist ind fra luksusmodeller til det almindelige bilmarked.

Det byggetekniske område nyder også godt af de tekniske fordele ved kulfiberdug. Ved forstærkning af betonkonstruktioner erstatter kulfiberdug den traditionelle stålpladeindpakningsteknologi, og konstruktionseffektiviteten øges flere gange uden at øge konstruktionens dødvægt. Efter at den ensrettede kulfiberdug er brugt til seismisk forstærkning af broer, er bøjningsstyrken væsentligt forbedret, mens tykkelsesforøgelsen er næsten ubetydelig. I specielle bygninger opnår kulfiberstofforstærkede kompositvægpaneler designmålene med stor spændvidde og letvægt, samtidig med at de viser en unik moderne æstetisk effekt. Sammenlignet med traditionelle forstærkningsmetoder har kulfiberstofkonstruktion næsten ingen indflydelse på den normale brug af bygningen, hvilket i høj grad reducerer de omfattende omkostninger ved renoveringsprojektet.

Sportsudstyrsindustrien er et andet vigtigt område for anvendelse af kulfiberklude. Cykelstel på konkurrenceniveau er lavet af kulfiberstof med høj modul, som opnår det ultimative letvægtsmål og samtidig sikrer stivhed. Golfkøller og tennisketchere bruger omhyggeligt designede kulfiberstoflag til præcist at kontrollere produktets mekaniske responsegenskaber og forbedre sportspræstationer. Vandsportsudstyr som robåde og surfbrætter er forstærket med kulfiberdug, som ikke kun reducerer vægten, men også forbedrer slagfastheden. Disse applikationer giver fuld spil til den stærke designbarhed af kulfiberklud, hvilket bringer ydeevnen af sportsudstyr til et nyt niveau.

Materiel innovation driver kulfiberstof til et højere niveau. Anvendelsen af nanoteknologi har givet anledning til carbon nanorør-forstærket carbonfiberdug, som har yderligere forbedret mekaniske egenskaber og ledningsevne. Selvreparerende kulfiberklud kan automatisk reparere mikrorevner, når der opstår skader gennem indbygget mikrokapselteknologi, hvilket forlænger strukturens levetid. Introduktionen af intelligent fremstillingsteknologi har muliggjort digital kontrol af produktionen af kulfiberklude, og vævens spændingsjusteringssystem i realtid sikrer høj konsistens af stoffets ydeevne. Med hensyn til bæredygtig udvikling gør forskning og udvikling af genanvendt kulfiberteknologi og biobaserede limningsmidler dette højtydende materiale mere miljøvenligt.

Korrekt valg og påføring er afgørende for ydeevnen af kulfiberklud. I materialevalgsstadiet skal vævemetoden bestemmes i henhold til belastningsegenskaberne. Ensrettet stof er velegnet til lejligheder med klare bærende hovedretninger, mens flervejsvævet stof er velegnet til komplekse stresstilstande. Lagdesignet skal tage højde for retningsfordelingen af hvert lag af fibre og bruger normalt en kombination af vinkler som 0°, ±45° og 90° for at opnå optimal ydeevne. Valget af støbeproces påvirker også det endelige produkts ydeevne direkte. Håndoplægningsprocessen er velegnet til små partier af komplekse dele, mens RTM (resin transfer molding) er mere velegnet til masseproduktion. Miljøstyring og procesparameteroptimering under byggeprocessen spiller en afgørende rolle for at sikre den perfekte kombination af fiber og harpiks.

Når man ser på fremtiden, vil kulfiberstofteknologi fortsætte med at udvikle sig i retning af multifunktionalitet og intelligens. Integrationen af sensorfibre vil gøre det muligt for strukturen at have sundhedsovervågningsfunktioner og realisere ægte smarte materialer. Ny væveteknologi kan udvikle tredimensionelle integrerede stoffer for yderligere at forbedre interlayer-ydeevnen af kompositmaterialer. Fremskridt inden for grøn produktionsteknologi vil reducere produktionsomkostningerne og udvide anvendelsen af kulfiberstof på flere områder. Med den løbende forbedring af designmetoder og fremstillingsprocesser vil kulfiberstof, som et nøglemateriale i det 21. århundrede, helt sikkert spille en vigtigere rolle i at fremme industriel opgradering og teknologiske fremskridt.