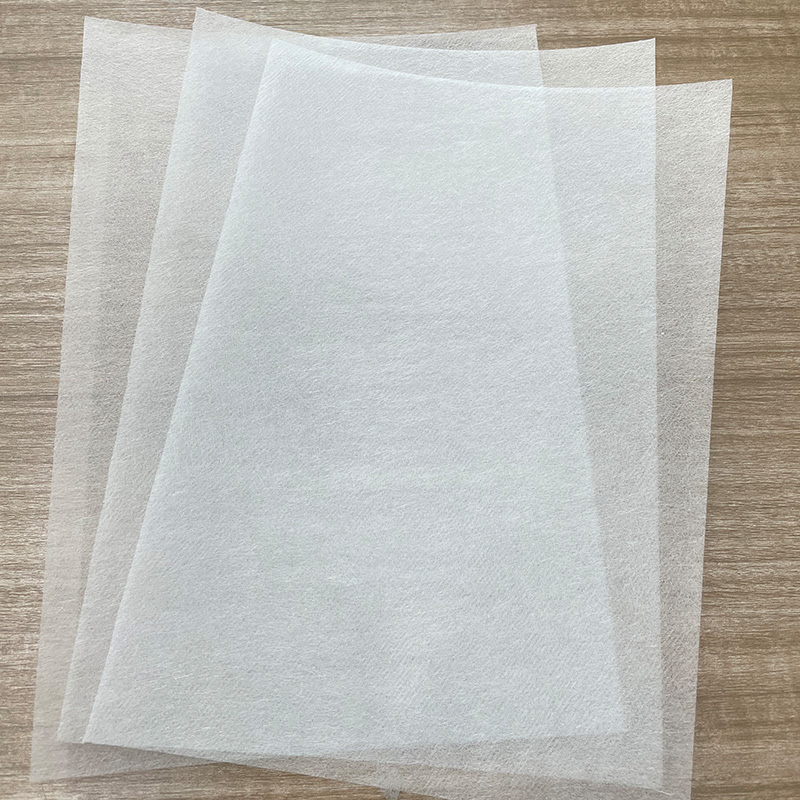

Inden for moderne avanceret sammensat materialefremstilling, Carbon Fiber Surface Felt spiller en stadig vigtigere rolle som et nøglefunktionelt materiale. Dette ikke-vævede materiale dannet af tilfældigt distribuerede korte carbonfibre forbedrer effektivt overfladekvaliteten og mekaniske egenskaber af produktet ved at danne et specielt overgangslag på overfladen af det sammensatte materiale. I modsætning til det traditionelle kontinuerlige fiberforstærkningslag, følger den unikke struktur af carbonfiberoverfladen det i stand til at udfylde mikroskopisk ujævnhed perfekt, hvilket giver et ideelt fundament til efterfølgende belægning eller overfladebehandling, samtidig med at kerneegenskaberne ved letvægt og høj styrke af sammensatte materialer.

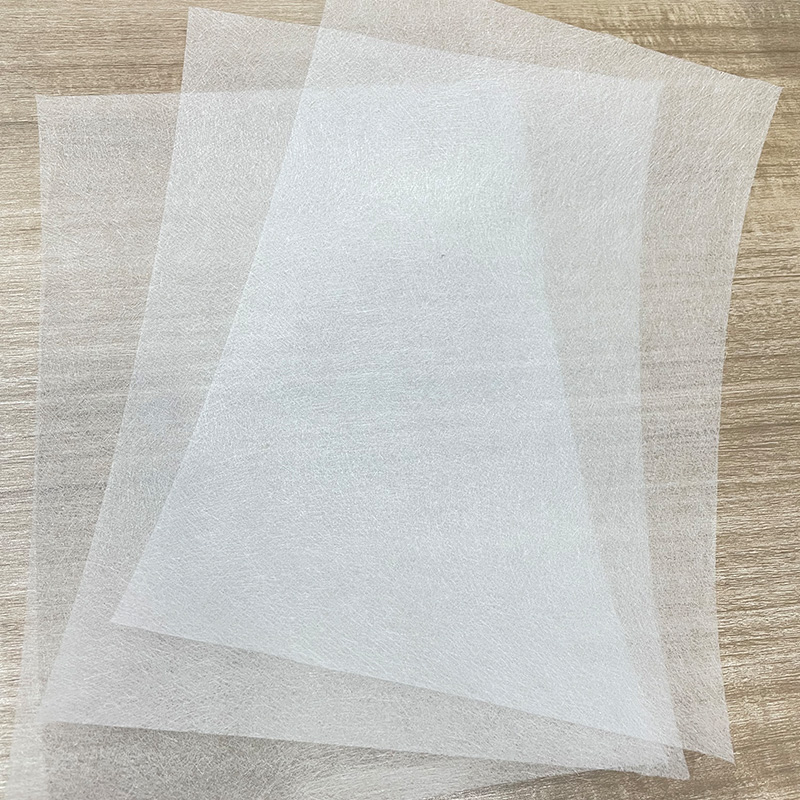

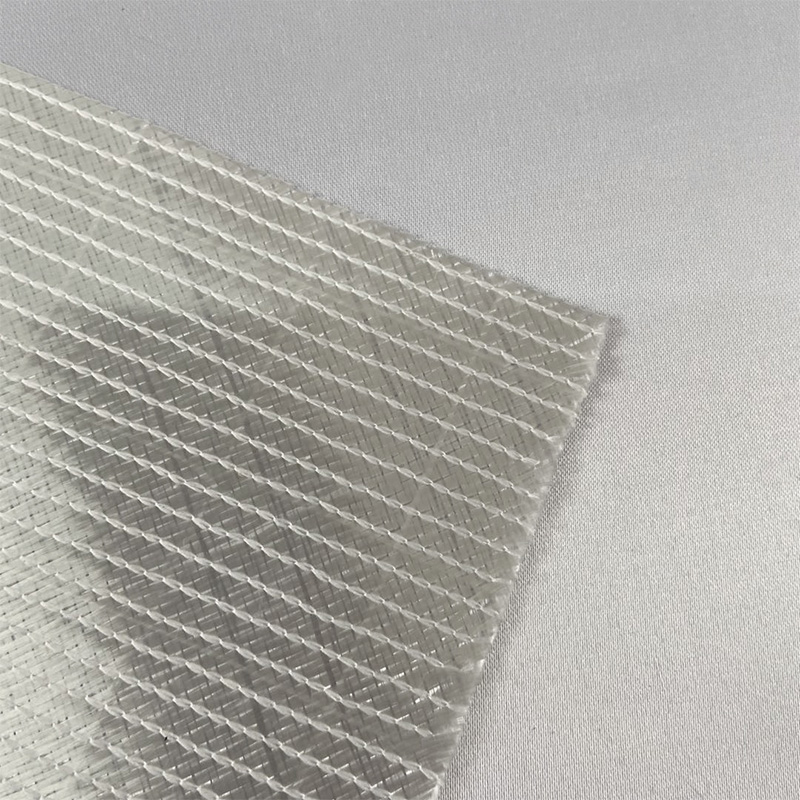

Produktionsprocessen med carbonfiberoverfladefeltet udgør essensen af præcisionsmaterialeteknik. Råmaterialerne vælges fra kulfiberforløbere af specifikke specifikationer, der dannes til fibersegmenter med ensartet længde gennem en nøjagtigt kontrolleret genvejsproces. Disse fibersegmenter dannes til et fibernetværk med ideel porøsitet gennem våd eller luftlaget teknologi. Konsolideringsprocessen vælger forskellige metoder, såsom varmpresning, kemisk binding eller nåleforstærkningsforstærkning i henhold til den endelige anvendelse for at sikre, at fibernetværket forbliver stabilt under den efterfølgende sammensatte støbningsproces. Avanceret fremstillingsteknologi kan nøjagtigt kontrollere overfladetætheden og tykkelsesuniformiteten af den følte overflade. Overfladetæthedsområdet er normalt 10-100 g/m2, og tykkelsestolerancen kan kontrolleres inden for ± 5%, og opfylder de nøjagtige krav til materiel ydeevne i forskellige applikationsscenarier.

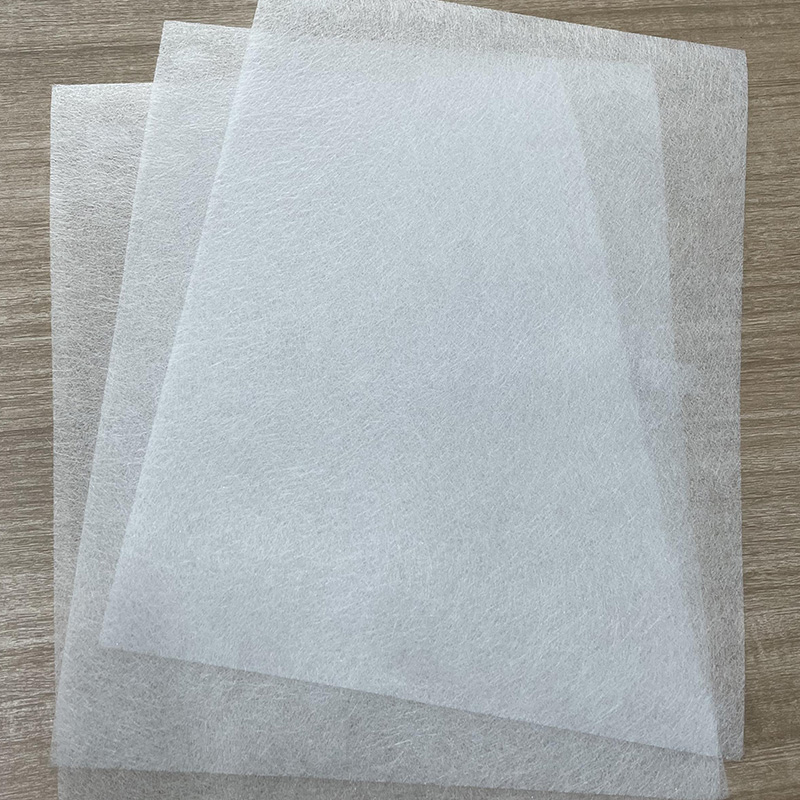

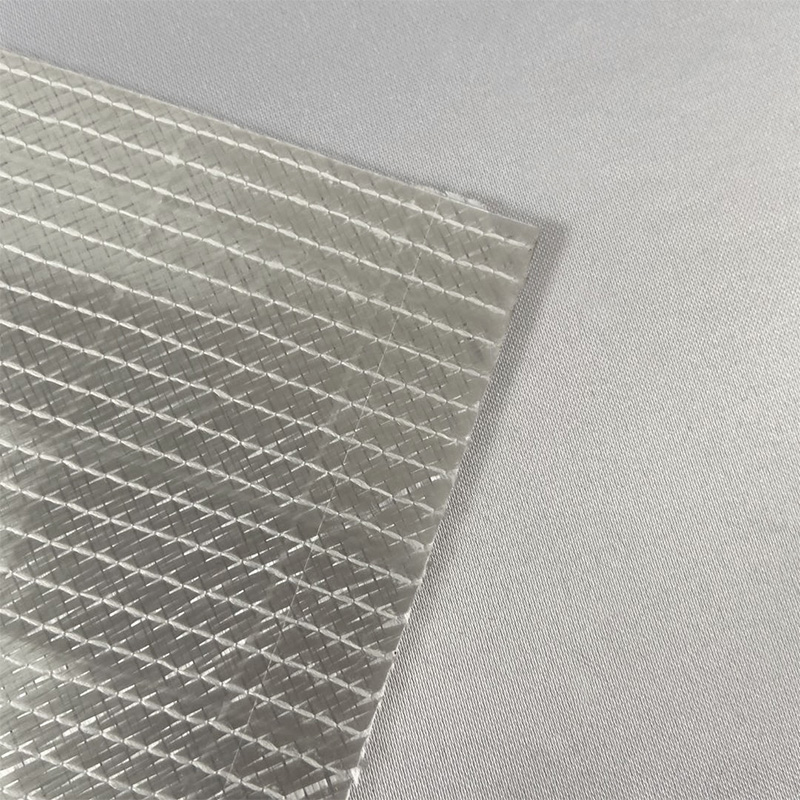

Fra ydelsesegenskaberne viser følte carbonfiberoverflade mange tekniske fordele. Dens tredimensionelle tilfældige fiberfordelingsstruktur skaber en fremragende harpiksinfiltrationskanal, forkorter i høj grad harpiksinfusionstiden og reducerer boblefekter. Porøsiteten på mere end 90% tilvejebringer tilstrækkelig lagerplads til harpiksen, hvilket sikrer, at harpiksen fuldt ud kan fylde hver mikroskopisk pore under støbningsprocessen. Med hensyn til mekaniske egenskaber følte overfladen, som "hud" af sammensatte produkter, effektivt den interlaminære forskydningsstyrke og påvirkningsmodstand, samtidig med at den almindelige overfladetekstur i det kontinuerlige fiberforstærkningslag skaber ideelle forhold til efterfølgende overfladebehandling. Det, der er mere bemærkelsesværdigt, er, at dette materiale forbedrer overfladekvaliteten, mens den næppe øger den samlede vægt af produktet, hvilket perfekt opretholder kernefordelen ved letvægts carbonfiberkompositmaterialer.

Inden for rumfarten er anvendelsen af følelsen af carbonfiberoverfladen især kritisk. Brugen af dette materiale på flyets hudoverflade får ikke kun en glattere aerodynamisk overflade, men forbedrer også markant træthedsmodstand og skadetolerance. Anvendelsen af overflade, der føltes på satellitstrukturelle dele, reducerer effektivt risikoen for skader forårsaget af mikrometeoroidpåvirkning. Med hensyn til fremstillingsteknologi forenklede anvendelsen af overfladeoverflade den besværlige overfladebehandlingsproces, der kræves til traditionelle sammensatte materialer, forkorter produktionscyklussen og reducerer omkostningerne. Nogle avancerede modeller bruger endda overfladefeltet som en standardkonfiguration for alle synlige sammensatte dele for at sikre en langvarig overfladetilstand af høj kvalitet.

Efterspørgslen efter kulfiberoverflade, der føles i bilindustrien, vokser hurtigt. Efter at den følte overflade er brugt på de udvendige dele af avancerede sportsbiler, opnås en overflade, der kan sprøjtes direkte, hvilket eliminerer den traditionelle kittaroneringsproces. Brugen af specielt formuleret overflade, der føltes på racerbilkroppen, reducerer vægten, mens den forbedrer stenpåvirkningsmodstand. Med den stigende efterspørgsel efter letvægt i nye energikøretøjer udvides anvendelsen af carbonfiberoverflade i nøglekomponenter såsom batteripakke -skaller og kropspaneler også. Sammenlignet med traditionelle metalmaterialer kan kulfiberdele forstærket med overfladefelt reducere vægten med 30%-50%, samtidig med at det giver bedre designfrihed.

Vindkraftfeltet er et andet vigtigt applikationsmarked for carbonfiberoverfladefeltet. Efter at den følte overflade er anvendt på store vindmølleblader, reduceres overfladegrødet markant, den aerodynamiske effektivitet forbedres, og den årlige kraftproduktion kan øges med 2%-3%. På samme tid beskytter overfladen, der føltes lag, effektivt den vigtigste bærende struktur mod miljømæssig erosion og udvider bladets levetid under ugunstige klimatiske forhold. Under fremstillingsprocessen for forenkler anvendelsen af overfladevakuuminfusionsprocessen, at harpiksen strømmer mere ensartet og reducerer de tørre pletdefekter, der er almindelige i store komponenter. Den nyudviklede UV-resistente overflade, der føltes, udvider vedligeholdelsescyklussen yderligere og reducerer driftsomkostningerne for vindmølleparker.

Sportsudstyrsindustrien drager også fordel af de tekniske fordele ved carbonfiberoverfladen. Efter avancerede cykelrammer bruger ultratynde overfladefelt, de har et perfekt belægningsfundament med næsten ingen stigning i vægt. Efter at den følte overflade er brugt på udstyr såsom tennisracket og golfklubber, forbedres overfladen holdbarheden markant og kan modstå hyppig påvirkning og friktion. Nogle konkurrenceprægede udstyr bruger også designerbarheden af overfladet, der føles til at bruge filtlag af forskellige overfladetætheder i forskellige dele for at opnå præcis ydelseskontrol.

Fremskridt inden for materialevidenskab driver carbonfiberoverfladen for højere ydeevne. Nanofiber -forstærkningsteknologi forbedrer yderligere harpiks -imprægnering og mekaniske egenskaber ved overfladen ved at introducere nanoskalafibre i det traditionelle kulfibernetværk. Multifunktionel kompositfelt integrerer yderligere funktioner såsom ledningsevne og flammehæmning for at imødekomme behovene i specielle applikationsscenarier. Med hensyn til fremstillingsproces realiserer anvendelsen af online-overvågningssystem online kvalitet realtidsovervågning af fiberfordelingens ensartethed og overfladetæthed, hvilket sikrer stor konsistens af produktydelsen. Fremme af intelligente produktionslinjer har forbedret produktionseffektiviteten, reduceret energiforbrug og skrothastighed i høj grad.

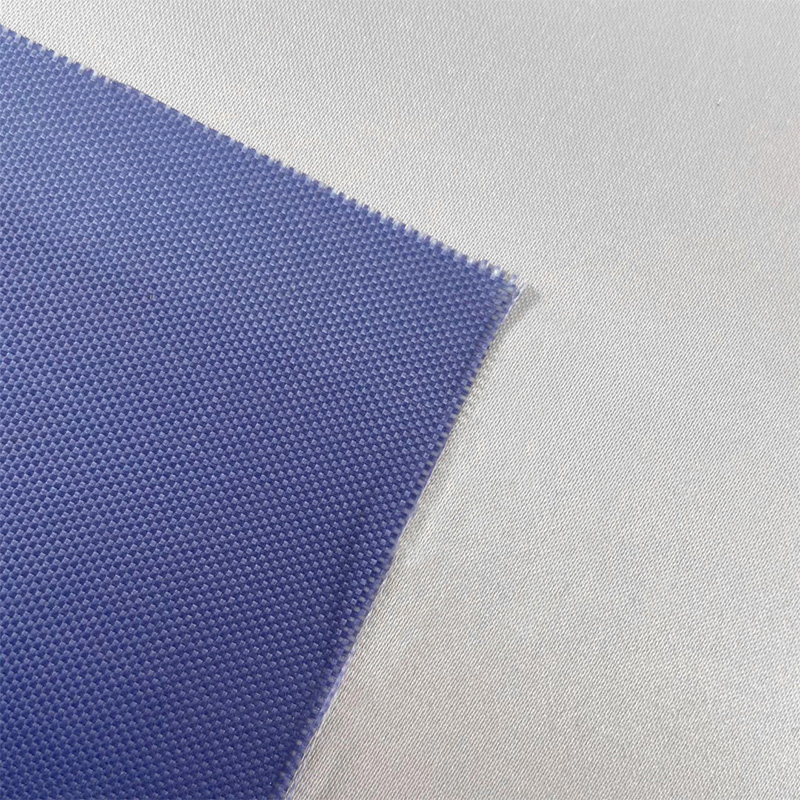

Med den kontinuerlige udvidelse af påføringsfelter forbedres det standardsystem med carbonfiberoverflade -filt også konstant. Fra rumfart til civile produkter har forskellige industrier etableret tilsvarende materialespecifikationer og testmetoder. Brugere skal omfattende overveje faktorer som matrixharpikstype, forme procesbetingelser og krav til slutbrug, når de vælger. Korrekt materialeudvælgelse og applikationsmetoder kan maksimere ydelsesfordelene ved overfladefeltet og forbedre den samlede kvalitet af sammensatte produkter.

Ser man på fremtiden, vil carbonfiber overfladefeltet teknologi fortsætte med at udvikle sig i retning af høj ydeevne og multifunktion. Populariteten af nye energikøretøjer bringer nyt vækstplads til dette materiale, og efterspørgslen inden for bygningsstrukturforstærkning øges også støt. Med fremme af fremstillingsteknologi og reduktion af omkostninger forventes det, at kulfiberoverfladefølelse gradvist udvides fra avancerede applikationer til flere civile felter, hvilket giver pålidelige overfladeløsninger til sammensatte produkter og driver hele branchen mod udvikling af højere kvalitet.